Поверхностное легирование

Институт вычислительного моделирования СО РАН, Красноярск

Разработчик: д.т.н., проф. Г. Г. Крушенко, тел.: 8

А.с. СССР № № 1122397; 1407653; 1511944

Одна из технологий упрочнения поверхности литых деталей, подвергающихся трибологическим нагрузкам в процессе эксплуатации, заключается в нанесении пастообразной смеси или в установке в то место литейной формы, где оформляется эта поверхность, вставки, основой которых являются наплавочные порошки. В процессе заливки железоуглеродистых сплавов в форму порошок расплавляется и при затвердевании отливки образует на ее поверхности легированный слой с повышенной твердостью и износостойкостью. Достоинством способа является возможность замены высоколегированных стали на простую углеродистую. Толщина легированного слоя составляет порядка 8-10 мм.

По разработанной опытной технологии в результате введения 0,02...0,04 % НП Ti${}_{x}$C${}_{y}$N${}_{z}$ в легирующую композицию, основой которой является наплавочный порошок марки ПН70Х17С4Р4, на поверхности отливки из стали 35Л формируется легированный слой с твердостью 43...46 ед. HRC, износостойкость которого при газоабразивном износе (абразив — кварцевый песок) выше износостойкости основы — стали 35Л в 5,7...5,9 раз.

По другой технологии в результате введения в легирующую композицию, основой которой служил наплавочный порошок ПГ-СР4, 0,1...0,3 % НП Si${}_{3}$N${}_{4}$,${}_{ }$на поверхности отливки из стали 35Л сформировался легированный слой, твердость которого повысилась по сравнению с композицией без НП с 32,5 до 44,5 ед. HRC (на 36,9%), а относительная износостойкость (износостойкость стали 35Л принята за 1) возрастает на 45,8% по сравнению с легированным слоем, сформировавшимся из композиции, не содержащей НП.

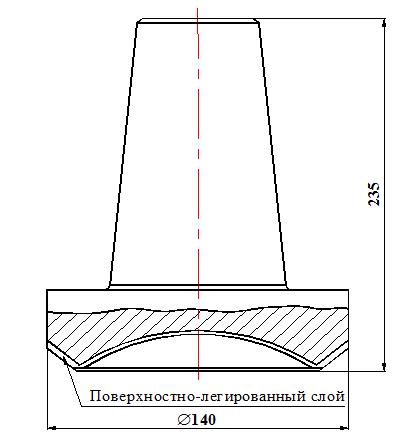

Разработанные технологии были использованы при литье кернов колодцевого крана. При литье из стали 35Л кернов колодцевого крана (Рис. 1) — рабочих органов колодцевого крана (масса 10 кг), которые служат для выемки стальных слитков массой 9 т из сталеразливочных изложниц, транспортировки их к колодцевым нагревательным печам, последующей выемки после нагрева до 900${}^{0}$С и транспортировки нагретых слитков к прокатному стану.

Технология была разработана взамен применения сложнолегированного дорогостоящего хромо-никелевого сплава 20Х25Н10ТСЛ с последующей наплавкой электродом из сплава Э-70Х3СМТ. При этом в качестве легирующей основы был выбран наплавочный порошок ПГ-СР4. Легирующий состав содержал: 96,54% наплавочного порошка ПГ-СР4; 0,40% наплавочного порошка ПН70Ю30 и 0,06% НП TiCN. Из этой композиции прессованием с последующим спеканием готовили вставки, которые устанавливали в песчаную литейную форму, и производили ее заливку сталью 35Л. Отлитые керны подвергали нормализации с целью снятия литейных напряжений. Изучение макрошлифа головки керна, то есть его рабочей части, показало, что толщина поверхностного легированного слоя в среднем составляет 10 мм (Рис. 2), а его твердость достигает 43 ед. HRC. Отлитыми кернами были оснащены выпускаемые заводом «Сибтяжмаш» (Красноярск) колодцевые краны, которые эксплуатировались на Днепровском металлургическом комбинате. Срок службы кернов с легированным слоем составлял каждого не менее 25 ч, тогда как серийных кованых с наплавкой электродом типа Э-70Х3СМТ только 16 ч — в 1,56 раза меньше.

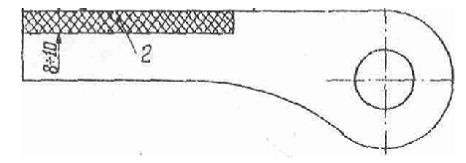

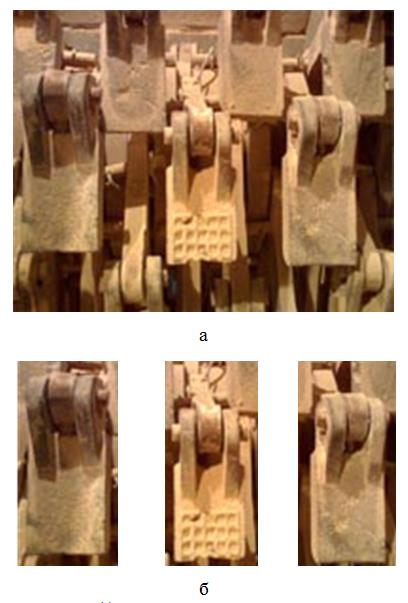

По такой же технологии из стали 35Л были отлиты била (масса 14,3 кг) углеразмольных агрегатов (рис. 3, 4), твердость поверхностно-легированного слоя (общая площадь 124х160 мм, толщина — 8 мм) которых составила 48...50 ед. НRС, а срок службы при эксплуатации на Алма-Атинской ТЭЦ увеличился в 1,5 раза по сравнению с билами, отлитыми из такой же стали, поверхность которых была наплавлена вручную сормайтом (слой 10...12 мм).

Рис. 1. Керн колодцевого крана

Рис. 2. Макрошлиф головки (рабочей части) керна колодцевого крана. Более радиусная светлая полоса — поверхностно-легированнный слой

Рис. 3. Било углеразмольного агрегата: 2 — поверхностно-легированный слой толщиной 8-10 мм.

Рис. 4. Фотография бил молотковых (а), смонтированных на углеразмольном агрегате и отдельные била (б)