| об отделе |

| история |

| разработки |

| сотрудники |

| партнеры |

| оборудование |

| публикации |

| институт |

| исследования |

| ссылки |

| библиотека |

| конкурсы |

| документы |

| адреса и телефоны |

|

|

| метеостанция |

Отдел Информационно-вычислительного моделирования

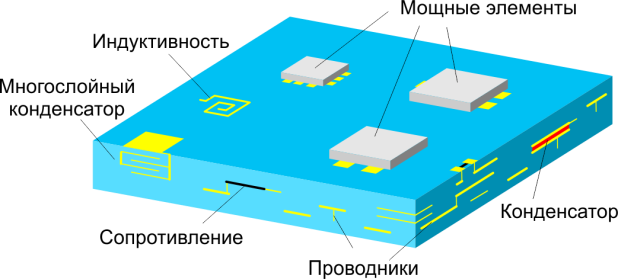

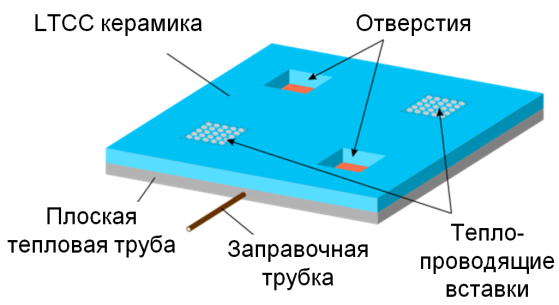

Технология низкотемпературной спекаемой керамики (Low temperature co-fired ceramic, LTCC) широко используется для создания электронных модулей благодаря отличным высокочастотным диэлектрическим свойствам и возможностью трехмерной интеграции пассивных элементов схемы внутри многослойной платы, механической прочности, герметичности (рис. 1). Однако теплопроводность LTCC керамики не высока – 3 Вт/(м·°C), поэтому отвод тепла от установленных на плате электронных компонентов с высокой плотностью мощности тепловыделения является актуальной проблемой, особенно в условиях вакуума.

ИВМ СО РАН по заказу АО «ИСС» им. академика М. Ф. Решетнева» ведутся работы по созданию технологии электронных модулей на основе многослойной LTCC платы со встроенной плоской тепловой трубой. Встроенная плоская тепловая труба позволяет эффективно распределить тепло от миниатюрных мощных источников тепла на всю площадь тепловой трубы, что значительно снижает плотность тепловой потока и упрощает дальнейший отвод тепла от модуля. Для разработки LTCC модулей со встроенной плоской тепловой трубой были заданы следующие основные требования:

- Источники тепла в составе модуля размером ~50x50 мм выделяют тепло с плотностью мощности $q_s$ ~20 Вт/см2;

- Отвод тепла должен осуществляться от нижней поверхности модуля, устанавливаемый на теплоотводящее основание через пасту или клей с невысоким значением теплопроводности;

- Плотность мощности, которую способно отводить теплоотводящее основание под модулем, ограничена максимальным значением <= 3 Вт/см2;

- Модуль с мощными элементами должен представлять собой готовую автономную сборку, которую можно легко установить или заменить в аппаратуре.

Мощные источники тепла в составе модуля представляют собой полупроводниковые элементы, которые устанавливаются на поверхности керамической платы. При требуемой плотности мощности $q_s$ = 20 Вт/см2 передача тепла к нижней поверхности платы через керамику толщиной d ~ 1-2 мм приведёт к перепаду температуры $\Delta T$ ~ 100 °C. Одним из распространенных решений по увеличению эффективной теплопроводности LTCC платы в поперечном направлении является встраивание в керамические слои под областью тепловыделения специальных теплопроводящих вставок. Это позволяет уменьшить перепад температуры на керамических слоях в 4-6 раз, однако остается проблема дальнейшего отвода тепла от модуля. При заданной высокой плотности мощности перепады температур на тепловом контакте между модулем и основанием составят десятки градусов. Кроме того теплоотводящее основание под модулем может быть либо совсем неспособно отводить такие высокие плотности тепловой мощности, либо не обеспечивать при этом достаточно малые перепады температур.

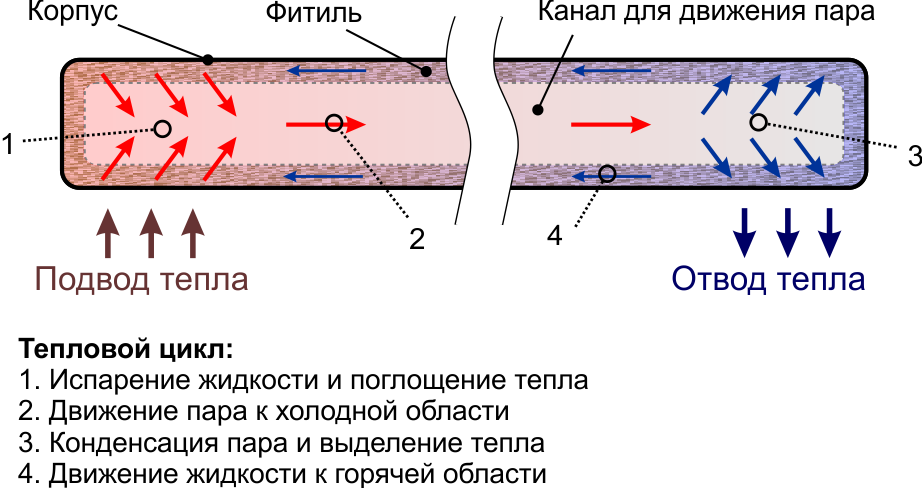

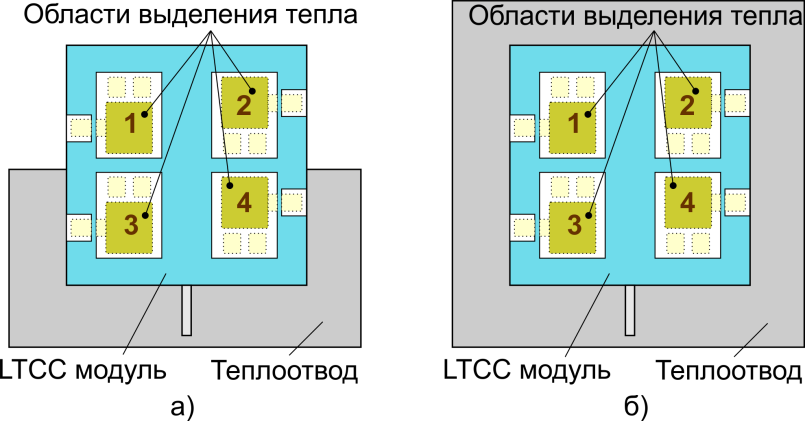

Решение задачи требует снижения плотности теплового потока. Плоская тепловая труба является очень эффективным устройством, которое может обеспечить распределение теплового потока от миниатюрного нагревателя на большую площадь с очень малым градиентом температуры. Плоская тепловая труба является развитием идеи классической тепловой трубы и работает по точно такому же принципу. Классические тепловые трубы представляют собой запаянную с обеих сторон герметичную металлическую трубу, как правило, круглого сечения. На внутренней стенке трубы располагается фитиль, содержащей какой-либо жидкий теплоноситель. При нагреве одного из концов такой трубы жидкий теплоноситель начинает испаряться из фитиля и в виде пара перемещаться к противоположному концу, где конденсируется и снова впитывается в фитиль. За счет капиллярных сил фитиля, жидкость постоянно возвращается к месту подвода тепла. Главным свойством такого устройства является способность передавать большое количество тепла с очень маленьким перепадом температуры. Такая труба представляет внутри себя двухфазный тепловой контур, для работы которого не требуется никаких насосов, и вообще, движущихся частей (рис. 2). Для движения теплоносителя используется тепловая энергия, которая и передается тепловой трубой.

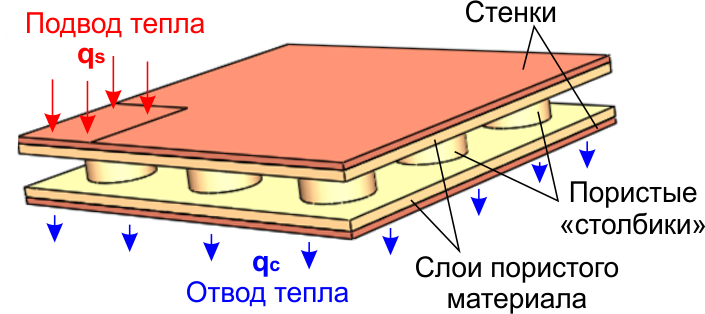

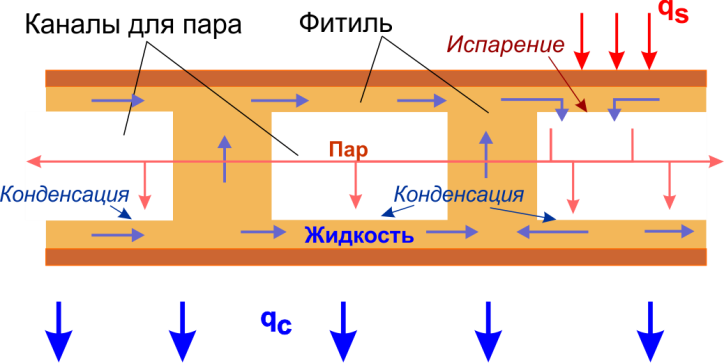

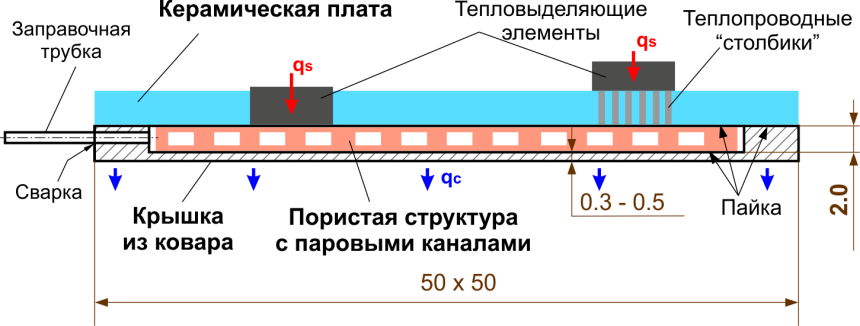

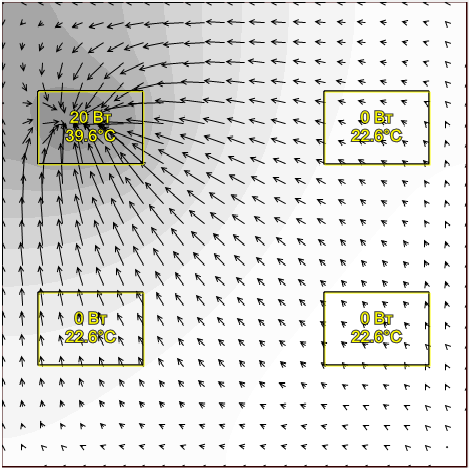

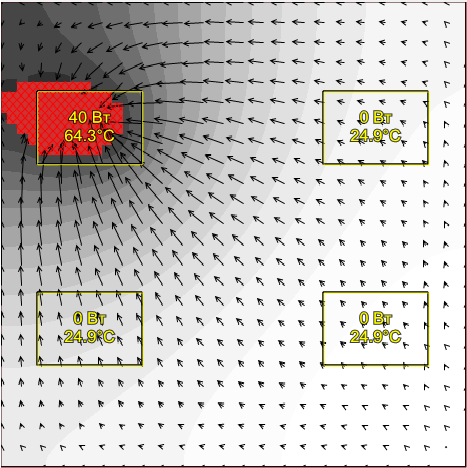

Плоская тепловая труба в отличие от классических трубок с круглым сечением имеет более сложную конструкцию (рис. 3а). Корпус представляет собой тонкую плоскую панель с капиллярной структурой (фитилем) и паровыми каналами. При этом внутренняя структура фитиля и каналов такова, что теплоноситель способен перемещаться в любом направлении в плоскости всей конструкции. Поэтому плоская тепловая труба способна обеспечивать почти постоянную температуру всей поверхности. Плоская тепловая труба способна распределять тепло от локального миниатюрного источника на всю свою поверхность с небольшим перепадом температур (рис. 3б).

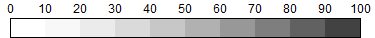

Создание встроенной тепловой трубы в керамическом модуле может обеспечить распределение теплового потока от локального источника тепла площадью ~1 см2 на всю площадь модуля 25 см2 с низким перепадом температуры. Это приведет к снижению плотности потока тепла на порядок. Поскольку модуль должен быть автономной законченной сборкой, которую можно легко установить или заменить в аппаратуре, плоская тепловая труба должна быть конструктивно объединена с керамической платой (рис. 4).

Для проведения расчетов и выбора оптимальных решений в ИВМ СО РАН были созданы математические модели, описывающие процессы тепло и массопереноса в керамических платах со встроенной плоской тепловой трубой. Модели обеспечивают проведение расчетов с учетом двухфазного теплообмена внутри тепловой трубы. По результатам вычислительных экспериментов рассчитывались распределения температур внутри платы, включая тепловую трубу, перепады температур в областях тепловых контактов источника тепла и стока тепла с керамической платой, а также предельные тепловые нагрузки для разных конструкций плоских тепловых труб.

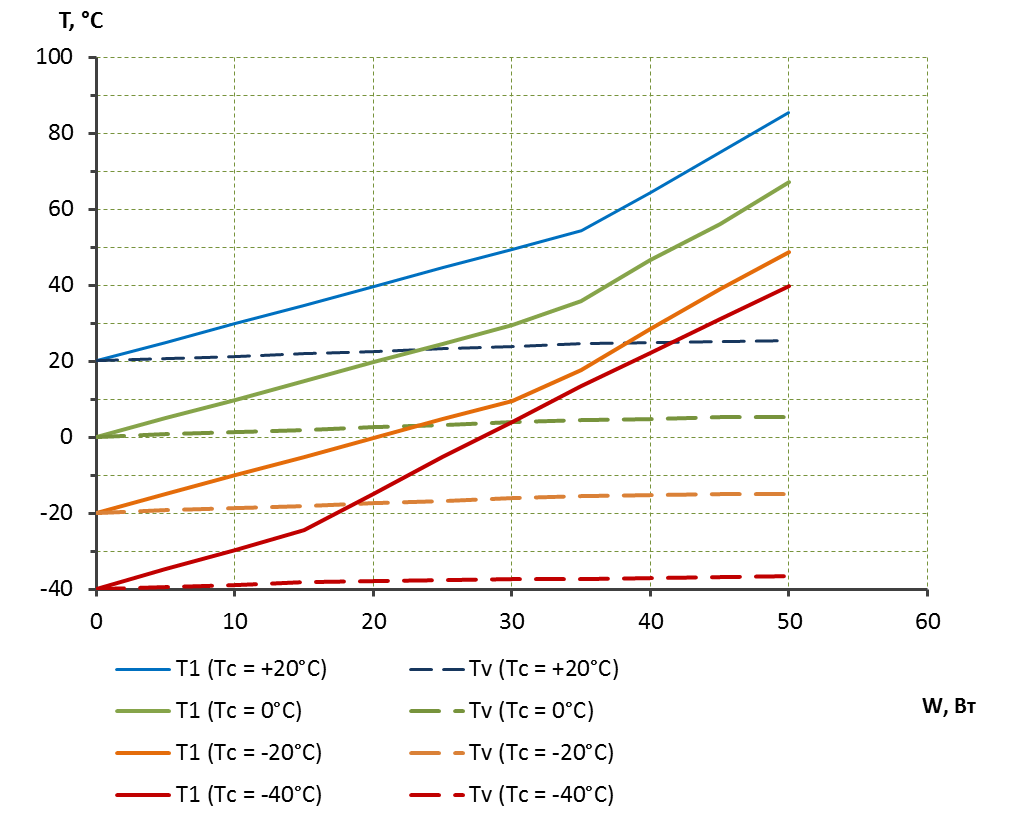

На рис. 5 показан пример расчета температуры тепловыделяющего элемента $T_1$ с площадью ~1 см2 и температура пара в тепловой трубе $T_v$ в зависимости от мощности при разных температурах теплоотводящего основания $T_c$: минус 40°C, минус 20°С, 0 °С и +20°C. В расчете в качестве теплоносителя использован ацетон. Согласно результатам расчета температура элемента с ростом мощности будет возрастать плавно с тепловым сопротивлением около R ~ 0.85°C/Вт до некоторого значения $Q_{dry}$ ~ 30-40 Вт (при $T_c$ = +20°C), которое соответствующему началу осушения фитиля в тепловой трубе. Начиная с этой мощности, скорость роста температуры резко увеличится из-за прекращения процесса испарения в тепловой трубе непосредственно под нагревателем и дальнейшего расширения пятна осушения. На рис. 6 показана капиллярная нагрузка (отношение перепада давления между фазами теплоносителя к предельному капиллярному давлению) и распределения скоростей жидкого теплоносителя в фитиле плоской тепловой трубы при разных мощностях. При мощности 40 Вт можно видеть, что часть фитиля под нагревателем не смочена жидкостью. Величина $Q_{dry}$ является предельной тепловой нагрузкой, выше которой тепловая труба прекращает работать эффективно. Значение $Q_{dry}$ зависит от многих факторов: вида теплоносителя, размеров и расположения областей подвода и отвода тепла, характеристик пористой структуры тепловой трубы. Наиболее оптимальные значения величин определяются с помощью вычислительных экспериментов и могут быть оптимизированы под разные варианты использования LTCC плат.

На основе проведенного моделирования была разработана конструкция и изготовлены образцы для испытаний. На рис. 7 показан образец, который представляет собой многослойную керамическую плату размером 50 x 50 мм и толщиной 1.5 мм, которая конструктивно объединена с плоской тепловой трубой. К нижней металлизированной поверхности керамической платы припаивается пористая структура, из спеченного медного порошка (см. рис 3а). Пористая структура снизу накрывается крышкой, для которой по периметру с керамической платой обеспечивается герметичный контакт. Крышка является корпусом тепловой трубы, изготавливается из ковара, имеющего близкое значение коэффициента температурного расширения с керамикой. С боковой стороны образца в крышке устанавливается трубка для заправки теплоносителем получившейся плоской тепловой трубы.

Для тепловых испытаний образца в керамической плате реализована простая электрическая схема, обеспечивающая работу четырех мощных полевых транзисторов в качестве источников тепла. Мощность тепловыделения каждого транзистора может регулироваться в ходе экспериментов. Площадь тепловыделения каждого транзистора составляет 1 см2. Между транзистором и тепловой трубой находятся несколько слоев керамики. Ближайший к тепловой трубе нижний слой обеспечивает электрическую изоляцию и имеет толщину 50 мкм. Остальные слои суммарной толщиной 600 мкм содержат встроенные теплопроводящие столбики из серебра. В результате тепло от транзисторов с высокой плотностью мощности передается к плоской тепловой трубе, распределяется на всю площадь образца и отводится от нижней поверхности с пониженной плотностью теплового потока.

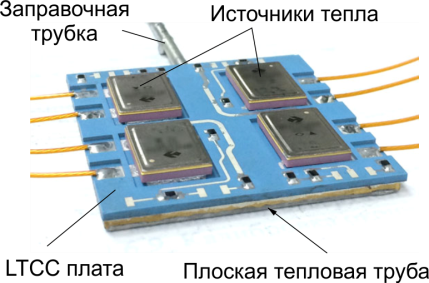

В ходе испытаний образец платы устанавливался горизонтально на теплоотводящую поверхность, которая представляла собой металлическую пластину с каналами для охлаждающей жидкости. Испытания образца проводились для двух вариантов отвода тепла. Для первого варианта половина нижней поверхности платы прижималась к поверхности холодильника (рис. 8a). При этом использовались нагреватели, расположенные на противоположном от области охлаждения краю платы (транзисторы 1 и 2). Такая конфигурация позволяет оценить эффективность тепловой трубы по распределению тепла на всю площадь образца. Для второго варианта образец устанавливался всей нижней поверхностью на теплоотводящее основание (рис. 8b). Вторая конфигурация позволяет получить значения тепловых сопротивлений при наилучших условиях отвода тепла.

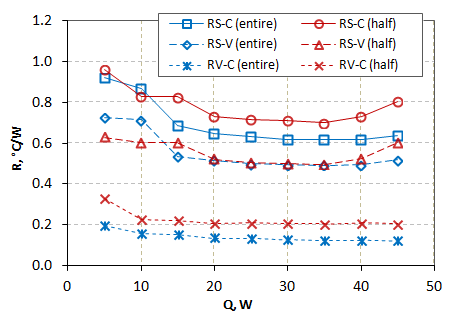

На рис. 9 показаны измеренные значения тепловых сопротивлений в зависимости от мощности тепловыделения одного транзистора. Синие линии соответствуют конфигурации отвода тепла от всей поверхности платы (обозначено «entire»), красным цветом обозначены результаты при отводе тепла от половины нижней поверхности платы (обозначено «half»). При тепловых нагрузках ниже 20 Вт измеренные тепловые сопротивления уменьшаются с ростом мощности. Это связано с особенностями работы тепловой трубы и влиянием потоков тепла от окружающей среды в ходе эксперимента. При дальнейшем увеличении мощности тепловые сопротивления остаются почти постоянным, пока тепловая нагрузка не превысит некоторое значение, после которого начинается рост теплового сопротивления между транзистором и холодильником $R_{S-C}$. Это связанно с осушением фитиля в тепловой трубе. При охлаждении половины модуля (красные линии на рис. 9) фитиль начинал осушаться приблизительно при $Q_{dry}$ = 35-40 Вт. При охлаждении всего модуля (синие линии на рис. 5) мощность осушения превышала значение $Q_{dry}$ > 40 Вт (при мощности Q = 45 Вт наблюдалось начало роста теплового сопротивления).

Оптимальное (минимальное) значение полного теплового сопротивления $R_{S-C}$ было равно приблизительно 0.60-0.65 °C/W и 0.70-0.75 °C/W при охлаждении всего и половины модуля соответственно. Разница обусловлена разным значением теплового сопротивления между паром в тепловой трубе и холодильником $R_{S-C}$ из-за разной площади отвода тепла. Значение $R_{S-C}$ равно 0.1 °C/W и 0.2 °C/W при отводе тепла от полной и от половины площади платы соответственно.

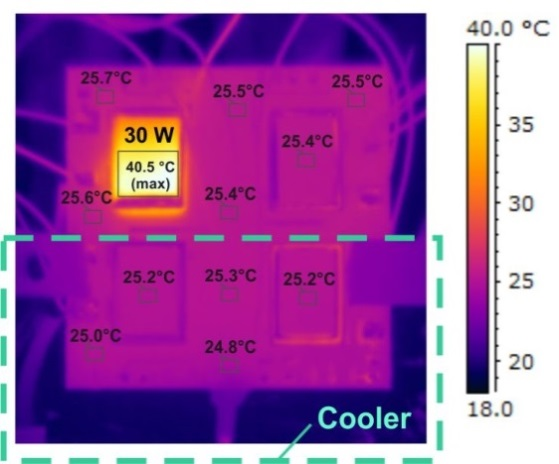

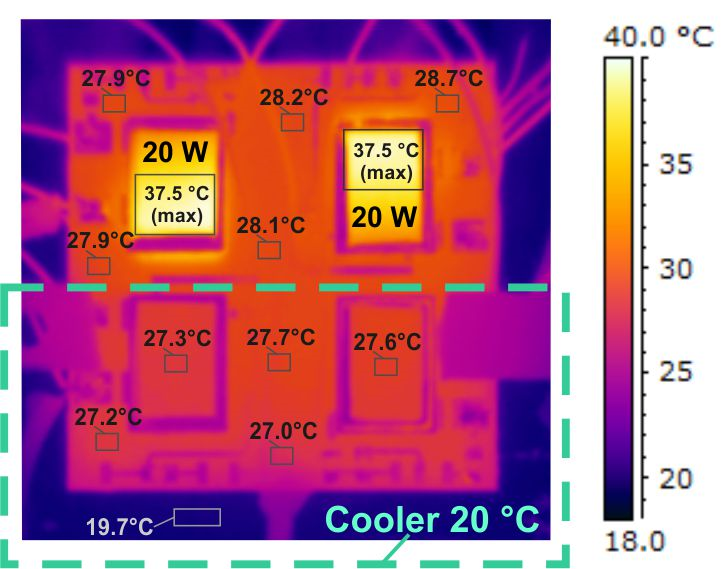

На рис. 10а показана термограмма модуля при мощности тепловыделения на одном транзисторе 30 Вт при охлаждении половины модуля. Максимальная температура на корпусе тепловыделяющего транзистора равна 41 °C. Температура поверхности платы почти изотермическая в пределах 25-26 °C. Это означает, что тепловой поток от нагревателя передается к пару в тепловой трубе и эффективно распределяется по всей площади платы. На рис. 10б показана термограмма поверхности модуля при одновременной работе двух транзисторов при отводе тепла от половины площади платы при мощности обоих транзисторов по 20 Вт на каждый (всего 40 Вт). Температуры корпусов транзисторов не превышают 38 °C. Тепловые сопротивления между транзисторами и холодильником равны 0.9 °C/W. Температура поверхности платы, включая корпуса не тепловыделяющих транзисторов, почти изотермическая в пределах 27.0-28.5 °C. Это означает, что тепловая труба эффективно распределяет тепловой поток на всю площадь модуля. Тепловое сопротивление между паром в тепловой трубе и холодильником имеет значение 0.2 °C/W.

Результаты испытаний показали, что встроенная в образец плоская тепловая труба обеспечивает отвод тепла от транзисторов с плотностью тепловыделения до 40 Вт/см2 с тепловым сопротивлением ~0.8 °C/W между корпусом транзистора и холодильником. При этом осуществляется эффективное распределение теплового потока на всю площадь нижней поверхности образца.

Проведенные эксперименты показали, что встроенная в образец LTCC платы плоская тепловая труба эффективно распределяет тепловой поток от транзисторов с площадью тепловыделения 1 см2 на всю площадь платы 25 см2 до значения мощности $Q_{dry}$ ~30–40 Вт с тепловым сопротивлением ~0.8 °C/Вт. Это позволяет снизить плотность теплового потока на порядок и упростить дальнейший отвод тепла от платы. При этом плата вне области установки транзисторов имеет равномерную температуру близкую к температуре холодильника.

Нестеров Д. А., Деревянко В. В., Сунцов С. Б.

Нестеров Д. А., Деревянко В. В., Сунцов С. Б.

Программный комплекс теплового моделирования бортовой радиоэлектронной аппаратуры с плоскими тепловыми трубами // Решетневские чтения. — 2016. — Т. 1. — № 20. — С. 236–238 . (скачать)

Институт вычислительного моделирования СО РАН, г. Красноярск

Телефон: (391) 249 53 77, e-mail