Многоцелевой алюминиевый композит

- Применение МАК при модифицировании сплавов

- Применение МАК в качестве сварочного электрода

- Применение МАК в качестве конструкционного материала

Разработка Института вычислительного моделирования СО РАН (Красноярск), защищенная А.с. СССР: №№ 728289; 731655; 828516; 831840; 839680; 869149; 955716; 1077323; 1078945; 1157104; 1168622; 1388450; 1454569; 1476935; 1591508 и патентами РФ: №№: 2080961; 2348488

Разработана производственная технология изготовления нового класса алюминиевых композиционных материалов с волокнистой структурой — Многоцелевого Алюминиевого Композита (МАК) любого сечения (пруток, швеллер, уголок, труба, коробчатые профили, тавр и др.) протяженной длины (метры) методом прессования композиции, состоящей из частиц алюминия или алюминиевых деформируемых сплавов и нанопорошков (НП) тугоплавких высокопрочных химических соединений, полученных методом плазмохимического синтеза (AlN; Al${}_{2}$O${}_{3}$; B${}_{4}$C; BN; Cr${}_{2}$O${}_{3}$; HfB${}_{2}$; HfN; LaB${}_{6}$; SiC; Si${}_{3}$N${}_{4}$; TaN; TiC${}_{x}$N${}_{y}$; TiC${}_{x}$N${}_{y}$O${}_{z}$; TiN; TiO${}_{2}$; Ti${}_{5}$Si${}_{3}$; VC; VCN; ZrB${}_{2}$) и электродугового синтеза (Al${}_{2}$O${}_{3}$).

Содержание НП в МАК составляет 1,7−3,0 масс. %.

В прутках $\varnothing$9,5 мм насчитывалось от 1100 до 1200 плотно скомпактированных волокон сечением 0,005...0,075 мм${}^{2}$, длина которых в зависимости от размера алюминиевых частиц находится в диапазоне 400...3200 мм.

1. Применение МАК при модифицировании сплавов

При введении МАК в металлические расплавы происходит расплавление алюминиевой основы, и оказавшиеся в жидком металле частицы НП служат центрами кристаллизации, что приводит к измельчению структуры литых изделий, и, как результат, к повышению их физико-механических характеристик по сравнению с общепринятыми методами обработки расплавов.

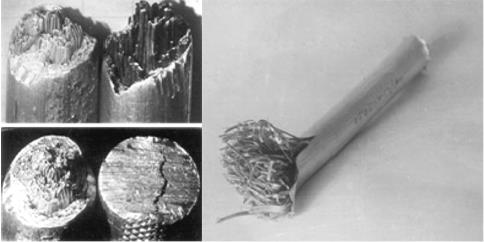

Рис. 1. Бухта прутка $\varnothing$ 9,5мм, отпрессованного из частиц алюминия и нанопорошков, служащего в качестве средства для введения НП в металлические расплавы, а также в качестве сварочного электрода

Рис. 2. Внутреннее строение прутка $\varnothing$9,5 мм, отпрессованного из алюминиевых гранул и НП

1.1. В результате введения МАК в жидкий металл при литье полунепрерывным способом крупногабаритных слитков из алюминия и алюминиевых деформируемых сплавов Д1, Д16 и АМг6 повышаются временное сопротивление отпрессованных из них профилей $\sigma$${}_{в}$ — до 5,0%, предел текучести $\sigma$${}_{0,2}$ — до 9,0%, относительное удлинение $\delta$ — в 11,8- 31,0 раз.

1.2. В результате введения МАК в алюминиевые литейные сплавы АК7, АК7ч, АК9ч, АК12, АМ5 повышаются механические свойства фасонных отливок: $\sigma$${}_{в}$ — на 2,5-19,3%, твердость — на 15,20%, $\delta$ — в 1,5-7,3 раз.

1.3. В результате введения МАК: в чугун СЧ15 $\sigma$${}_{в}$ повышается на 19,5%; в чугун ИСЦ — рост твердости на 9,8% и уменьшение износа на 32,5%; в чугун ИЧХ-12М — рост твердости на 8,13% и увеличение ресурса эксплуатации (дробеметных лопаток) на 15-20%.

2. Применение МАК в качестве сварочного электрода

А.с. СССР № 1184634

Рис. 3. Образцы, вырезанные из листовой конструкции из сплава АМг6, сваренной с помощью прутков, содержащих НП

Имея в виду, что процесс формирования кристаллической структуры литых изделий и сварного шва управляется одним и тем же механизмом, было изучено применение модифицирующего прутка в качество сварочного электрода.

При изготовлении объемных сварных конструкций из листов алюминиевого деформируемого сплава АМг6 с использованием присадочной проволоки, изготовленной из этого же сплава, не всегда обеспечивалась требуемая прочность сварного соединения. Причиной этого оказался тот факт, что металл сварного шва отличался от металла листа более крупным зерном a-твердого раствора и более крупными выделениями b-фазы (Al${}_{3}$Mg${}_{2}$) по их границам.

По разработанной технологии при сварке объемной конструкции из листа сплава АМг6 толщиной 3 мм применяли пруток-электрод $\varnothing$ 8 мм, содержащий порядка 2,0% одного из НП — BN, или LaB${}_{6}$, или TiCN. Сварку производили с помощью автоматической установки в среде аргона по слою флюса АН-АЧ. Качество шва по требованиям приемочной документации оценивали по величине s${}_{в}$ при испытании вырезанных из сваренной конструкции плоских образцов с размерами 15х50 мм.

Результаты испытаний показали, что s${}_{в}$ металла в области сварного шва при сварке прутком, содержащим НП BN, составляет 333 МПа, НП LaB${}_{6}$ — 338 МПа и НП TiCN — 345 МПа. Эти значения оказались соответственно выше на 4,1; 5,6 и 7,8%, чем имеют образцы из сплава АМг6 (320 МПа), сваренные по стандартной технологии электродом из этого же сплава. Можно полагать, что рост s${}_{в}$ связан не только с измельчением структуры шва, но и с дисперсионным упрочнением a-твердого раствора сплава тонкодисперсными частицами НП.

Изучение микроструктуры сварного шва показало, что в его объеме никаких дефектов обнаружено не было. Зерно в основном материале вытянутое вдоль прокатки листа, а его размеры лежат в интервале $\sim$0,3-0,4 мм.

Микроструктура основного металла представляет собой $\alpha$-твердый раствор + мелкодисперсные интерметаллидные фазы, что соответствует структуре алюминиевого сплава типа магналии. Величина зерна $\sim$ 0,3-0,4 мм. Зерно вытянуто вдоль направления прокатки, границы зерен тонкие, чистые.

Зерно в сварном шве мелкое ($\sim$ 0,01-0,03 мм), равноосное, в среднем его величина меньше, чем зерно основного металла в 17,5 раз. В микроструктуре сварного шва, в переходной зоне и в основном металле пережог не обнаружен. Дефектов сварки сварного соединения в виде пор, рыхлот, окисных плен не обнаружено.

Пруток, содержащий НП TiCN был успешно использован в качестве присадочной проволоки для заварки трещины в ступице массивного винта станции газоочистки цеха технологических котлов целлюлозно-бумажного комбината. Заварку производили в среде аргона. Было установлено, что в металле шва и в околошовной зоне трещины отсутствовали, тогда как при наплавке принятой по технологии алюминиевой проволокой этот дефект зачастую присутствовал.

Разработанный способ упрочнения сварочного шва можно считать более эффективным, чем исследованный в Институте теоретической и прикладной механики СО РАН [Воздействие высококонцентрированных потоков энергии на материалы с целью изменения их физико-химических свойств и улучшения эксплуатационных характеристик // Сибирское отделение РАН в 2007 году. — Новосибирск: Изд-во СО РАН, 2008. — С. 1

Основным недостатком этого способа, в отличие от сварки электродом, содержащим НП, является необходимость применения «наносодержащей» суспензии. Во-первых, для закрепления суспензии на свариваемых участках необходимо производить ее подсушку, во-вторых, не представляется возможным ее закрепления на поверхностях, лежащих в трех измерениях. Эти недостатки отсутствуют при сварке разработанными электродами.

3. Применение МАК в качестве конструкционного материала

При испытании механических свойств профилей, отпрессованных из гранул алюминиевых деформируемых сплавов, были получены: $\sigma{}_{в}$ = 98,1 МПа, $\sigma{}_{0,2}$ = 48,1 МПа и $\delta$ = 42,8 мм, тогда как при прессовании таких же профилей из гранул + НП BN, $\sigma{}_{в}$ повышается до 113,8 МПа (на 16,0%), $\sigma{}_{0,2}$ до 56,9 МПа (на 18,3%) и $\delta$ до 43,2 (на 0,9%), а из гранул + НП TiCN — $\sigma{}_{в}$ до 121,6 МПа (на 24,0%), $\sigma{}_{0,2}$ до 59,9 МПа (на 22,5%) и $\delta$ до 43,9 (на 2,6%).

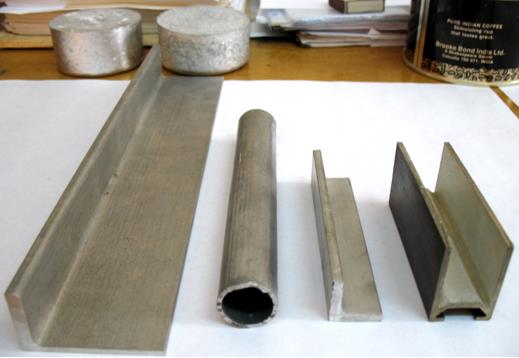

Рис. 4. Профили, отпрессованные из частиц алюминия и нанопорошков. В левом верхнем углу фотографии показаны две технологические пробы диаметром 72 мм.